メール: web@kota.sh.cn

メール: web@kota.sh.cn

電話: 0515-83835888

電話: 0515-83835888

現代の産業環境において、これほど広く普及し、戦略的に重要な役割を果たしている材料はほとんどありません。 電解銅箔 。これは、あらゆるプリント基板 (PCB) の導電経路として機能するデジタル革命と、次世代の主要な集電体として機能する世界的なエネルギー転換の両方を支える基礎的な要素です。 リチウム電池設備 .

電気自動車(EV)、グリッドスケールのエネルギー貯蔵、高速通信技術に対する前例のない需要により、電解銅箔の世界市場は急激な成長を遂げています。ただし、人間の髪の毛よりも薄く、産業上の取り扱いに耐えるのに十分な強度を持つこの素材の製造は、独自の製造専門知識と、最も重要なことに、精密エンジニアリングに大きく依存しています。 銅箔機械 そして全体 銅箔生産ライン 。これらの機械の品質、容量、効率は、新エネルギー部門全体のパフォーマンスとサプライチェーンの回復力に直接影響します。

このレポートでは、そのメカニズムについて詳しく説明します。 電解銅箔 が作られる理由、その特性が非常に重要である理由、そして最も洗練されたものを構築するためのメーカー間の技術競争 銅箔機械 将来のパフォーマンスの要求に応えることができます。

の台頭 ED銅箔 コモディティから戦略的資産へと成長したのは、その極度の薄さ、高導電性、機械的柔軟性のユニークな組み合わせによるものであり、2 つの主要な高成長用途においてかけがえのないものとなっています。

EVやエネルギー貯蔵に使用されるリチウムイオン電池では、 ED銅箔 アノード集電体として機能します。その主な機能は次のとおりです。

効率的な電子輸送: 銅は電気抵抗率が低いため、充電および放電サイクル中に電子が流れる際のエネルギー損失が最小限に抑えられ、バッテリー効率と熱管理に直接影響を与えます。

超痩せレース: 業界は、8 μm から 6 μm、4.5 μm、さらには 3.5 μm まで、箔の薄化を執拗に進めています。銅箔の厚さがマイクロメートルごとに減少すると、活性電極材料(グラファイトやシリコンなど)の体積が増加し、電池の容量が直接増加します。 エネルギー密度 そしてその後、EVの走行距離が決まります。極薄箔の追求により、安定性と精度が向上しました。 銅箔機械 交渉の余地のない要件。

機械的復元力: 箔は、リチウムイオンがアノード材料に挿入および脱離する際の体積膨張と収縮の数百または数千サイクルに耐えなければなりません。これには、電着プロセスによって制御される優れた耐疲労特性と高い引張強度が必要です。

スマートフォンからサーバーファームまでの電子デバイスにおいて、 ED銅箔 基板上にラミネートされて PCB が形成されます。データ速度の向上 (5G、AI、クラウド コンピューティング) に伴い、フォイルに対する要求は単純な導電性から複雑な信号整合性へと進化しています。

高周波でのシグナルインテグリティ: 高周波信号のスムーズかつ正確な伝送は、箔の表面特性に大きく影響されます。銅の表面に凹凸があると、信号のインピーダンスと散乱が増加し、信号損失(導体損失)やクロストークが発生します。

妥協のない接着力: フォイルは有機樹脂またはセラミック基板に強力に接着する必要があり、粗面化する必要がありますが、信号の完全性を維持するにはこの粗さを最小限に抑える必要があります。の 銅箔生産ライン したがって、剥離強度(接着力)と導体の損失(滑らかさ)の間の重要なトレードオフを管理する必要があります。

の製造 ED銅箔 専門技術を中心とした化学工学、精密機械、電気制御の傑作です。 銅箔機械 。このプロセスは世界的な需要に応えるために年中無休で継続的に実行され、電着段階とそれに続く表面処理段階に分かれています。

これは、銅箔が誕生する中心となる冶金プロセスです。

電気分解プロセスとは何ですか?

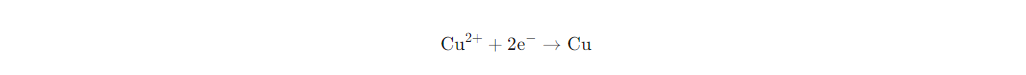

このプロセスでは、連続電気分解を利用して、制御された直流を使用して、硫酸銅溶液 (電解質) から回転する陰極表面上に溶解した銅イオンを還元します。カソードでの化学反応は次のとおりです。

カソードチタンドラムの中心的な役割: の 銅箔機械 巨大で高速な動作が特徴です 陰極チタンドラム 。チタンが選ばれるのは、その優れた不活性性 (耐食性) と銅が永久的に結合しないという事実のためです。この非粘着性の特性により、ドラムが回転するにつれて、新たに堆積された連続銅シートをきれいに剥がすことができます。得られる銅箔が高周波用途に必要な低い粗さを確保するには、ドラムの表面を鏡のような滑らかさまで研磨する必要があります。

電流密度と添加剤による構造の制御: の quality of the ED銅箔 その強度、延性、粗さは、プロセスパラメータに非常に影響されます。

電流密度: の rate at which the copper is deposited is controlled by the current density. Higher current densities increase production speed but can lead to a coarser, non-uniform crystalline structure, potentially reducing the foil's mechanical strength and uniformity. Precision control of the current across the entire wide surface of the drum is paramount.

有機添加物(秘伝のソース): の electrolyte contains meticulously chosen trace organic additives (such as glue, thiourea, or levelers). These chemicals adsorb onto the copper deposition front, inhibiting random crystal growth and encouraging the formation of ultra-fine, uniform grain structures. These additives are the primary mechanism for fine-tuning the foil’s mechanical properties and ensuring optimal surface smoothness.

「生の箔」がドラムから剥がされた後、複雑な一連のめっきと化学浴を経て、接着と保護の準備が整います。これはその機能にとって非常に重要です リチウム電池設備 そしてPCB。

粗化処理 (アンカー): 箔の片面 (「マット」面) には、マイクロスケールの電気めっきプロセスが適用され、小さな樹枝状の銅粒子 (「ノジュール」または「バンプ」と呼ばれることが多い) が堆積されます。この制御された粗さにより、表面積と機械的連動能力が大幅に増加し、高品質を達成するために重要です。 剥離強度 ラミネートまたは電極コーティングに必要です。

緻密化と不動態化: の rough nodules are then locked in place with a thin layer of dense copper plating. Finally, a パッシベーション層 (多くの場合、亜鉛またはクロム化合物を含む)が適用されます。この層により、ホイルの熱と酸化に対する耐性が大幅に向上し、PCB のラミネートや電極の乾燥中に発生する高温に耐えることができます。 リチウム電池設備 製造業。

の single most critical variable controlled by the 銅箔生産ライン 、厚さを超えて、 表面粗さ (

高度なエレクトロニクス (1 GHz 以上で動作) では、 表皮効果 が支配的となり、銅導体の表面付近に電流が集中します。

の Roughness Penalty: 表面が粗い場合、高周波信号が通過する実際の経路は波形になり、実効経路長が幾何学的な長さよりも長くなります。この経路長の増加は、直接的に高出力につながります。 導体損失 (信号の減衰)。

の Smooth Foil Demand: したがって、高周波アプリケーションでは、 非常にロープロファイル (VLP) または 超薄型 (ULP) フォイルは粗さを最小限に抑え、よりスムーズな信号の流れ、より低い伝送損失、および向上した信号の完全性を保証します。の 銅箔機械 したがって、接着に必要な最小限の粗化処理のみを行うことができる、非常に滑らかなベース箔を製造する必要があります。

バッテリー製造では、次のような両面の要件が求められます。

密着性(粗面): の surface roughness ensures strong mechanical bonding between the copper current collector and the anode slurry (e.g., graphite or silicon). Without sufficient roughness, the anode material would delaminate during battery cycling or manufacturing stress, leading to capacity fade and failure.

抵抗 (滑らかな面): の side facing the separator must be smooth to minimize potential internal short circuits and ensure uniform pressure distribution during winding/stacking.

の 銅箔生産ライン を正確に設計する必要があります 微分粗さ 接着面は、セル全体の抵抗と厚さへの影響を最小限に抑えながら最適にテクスチャ化されています。

の future of ED銅箔 製造は、次世代の設計において冶金科学と機械工学の間の深い連携を必要とする、相互に関連する 3 つの課題によって定義されます。 銅箔機械 .

箔の厚さを 4.5 μm 未満にすると、非常に不安定になります。電流密度、温度、ドラム速度の微視的な変動により、ピンホール、裂け目、または局所的な厚さの変化が即座に発生する可能性があります。次世代 銅箔機械 テクノロジーは以下を採用しています:

高度な APC システム: リアルタイムの多点センサーと人工知能 (AI) が有効化 自動プロセス制御 (APC) 大きなドラム幅にわたって完全な均一性を維持するには、重要なパラメータ (電流、温度、添加剤濃度) をマイクロ秒以内に監視および調整するシステムが必要です。

強化されたドラム精度: チタンドラムは、ほぼ完璧な同心性と表面の平坦度で製造する必要があり、初期の銅層を破壊するような振動を発生させずに高速回転に対処するには、高度な動的バランスと研磨技術が必要です。

EV メーカーが急速充電条件下でのバッテリーの寿命と性能を向上させるにつれて、 高強度、高伸び(HSHE) ED銅箔 成長しています。

の Trade-off: 歴史的に、強度を高めると伸び (延性) が低下することがよくあります。 HSHE フォイルには両方が必要です。これを達成するには、電着中の銅の結晶方位 (組織) と粒子サイズを正確に制御する必要があります。

電解質化学の革新: この変化により、機械的完全性を維持しながら延性を最大化する望ましい微細構造を設計するための、新しい添加剤パッケージと特殊な電解質組成物が必要になります。これは、社内の研究開発の中核分野です。 銅箔生産ライン メーカー。

銅の使用量が増加するにつれて、持続可能性が重要になります。未来 銅箔生産ライン 設計はエネルギー消費と材料廃棄物の削減に重点を置く必要があります。

エネルギー効率: の electrolysis process is highly energy-intensive. Innovations like higher current efficiency and reduced ohmic losses in the 銅箔機械 デザインは、全体的な二酸化炭素排出量を削減するために不可欠です。 リチウム電池設備 生産。

廃棄物の削減: 極薄箔の製造におけるピンホールや破れを減らすことで、スクラップを最小限に抑え、材料利用を最大限に活用し、コスト競争力と環境への影響を向上させます。

の 銅箔機械 もはや単なる機器ではありません。それは、将来のエネルギー経済と情報経済の結びつきに位置する複雑な化学反応器と精密機械システムです。このテクノロジーを習得する競争が、21 世紀の最も戦略的な分野における世界的な競争力を決定づけます。